Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Técnicas avançadas de sinterização e engenharia de microestrutura abrem novas possibilidades para soluções de corte personalizadas em aplicações de petróleo e gás, geotérmicas e mineração.

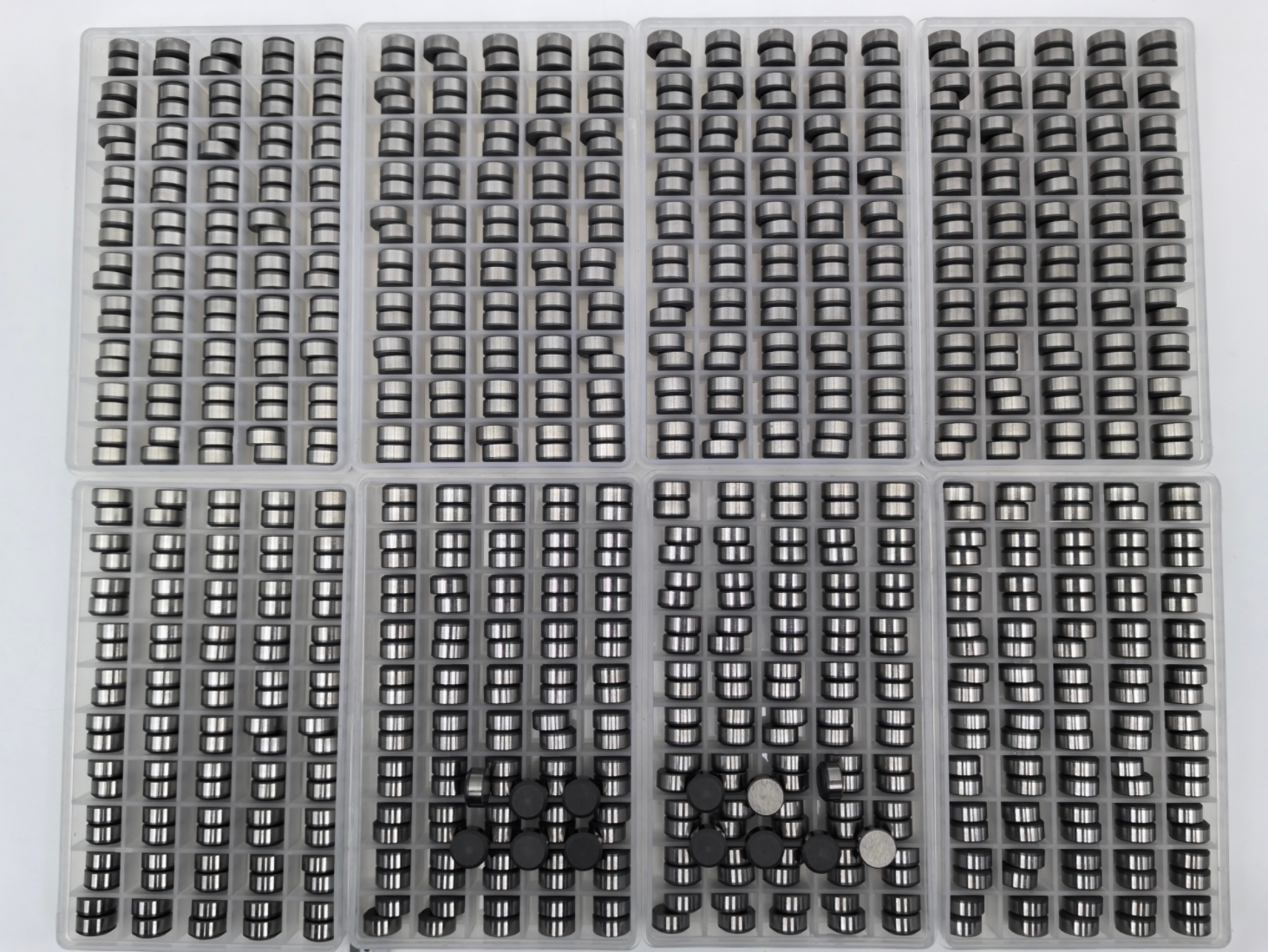

A escolha entre fresas PDC grossas (por exemplo, camada de diamante de 2–4 mm) e finas (por exemplo, 0,5–0,7 mm) depende de um compromisso entre resistência ao impacto e resistência ao desgaste abrasivo . Camadas de diamante mais espessas, obtidas por meio de sinterização avançada de alta pressão (até 8 GPa), são excelentes em formações duras e abrasivas, como granito ou rochas intercaladas. Por exemplo, as fresas grossas em formato Stinger™ reduzem a força média de corte em 46,14% e o consumo de energia em 34,09% em comparação com as fresas PDC convencionais, aproveitando a tensão de tração em vez da tensão de cisalhamento para a fragmentação de rochas. Por outro lado, fresas mais finas, muitas vezes usando grãos de diamante mais finos, priorizam a resistência ao desgaste para um desempenho consistente em formações homogêneas e menos desafiadoras.

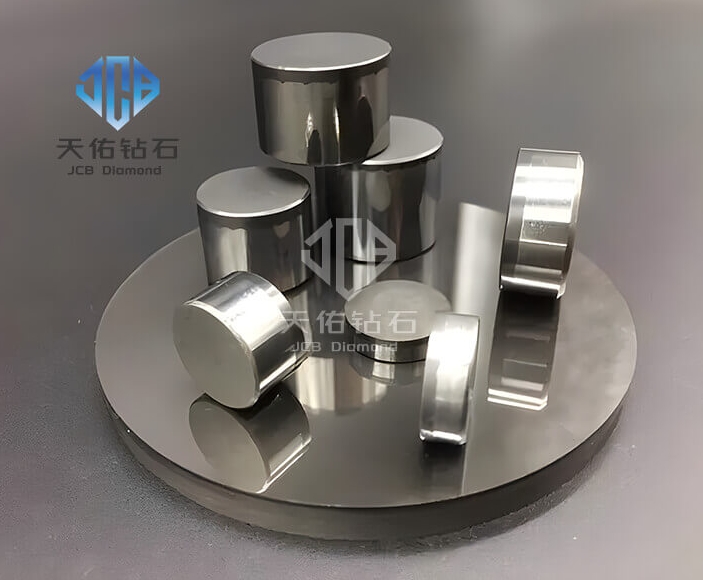

A produção de cortadores PDC começa com a síntese de micropó de diamante (0,5–30 μm) e ligantes (por exemplo, Co, TiC ou aditivos cerâmicos) sob condições extremas:

Sinterização de alta pressão : A 5–10 GPa e 1.000–2.000°C, as partículas de diamante formam uma estrutura de ligação DD com ligantes metálicos preenchendo os espaços intersticiais. Camadas mais espessas requerem pressões mais altas (até 8 GPa) para melhorar a densidade do diamante e a ligação entre partículas, embora isso possa aumentar a tensão residual.

Processamento pós-sinterização : As etapas críticas incluem usinagem por descarga elétrica (EDM) para moldagem, brasagem a vácuo (abaixo de 700°C) para evitar grafitização e retificação de diamante com rodas ligadas por resina ou tecnologia EDG para obter nitidez da borda (Ra ≤0,4 μm).

Engenharia de Microestrutura : Inovações como misturas multimodais de diamantes , interfaces não planas e lixiviação (remoção de cobalto para reduzir a degradação térmica) otimizam a resistência ao impacto e ao desgaste. Por exemplo, mesas diamantadas em camadas combinam núcleos de granulação grossa (para tenacidade) com superfícies de granulação fina (para resistência ao desgaste).

Gerenciamento térmico : Fresas mais espessas com camadas de diamante lixiviado suportam temperaturas superiores a 800°C, mitigando a propagação de microfissuras e a formação de grafite. As superfícies polidas reduzem ainda mais o calor de fricção, prolongando a vida útil da ferramenta.

Mecanismos de corte : Cortadores grossos e moldados (por exemplo, designs Stinger) produzem lascas de rocha maiores e trajetórias em forma de "V", reduzindo a energia mecânica específica (MSE). Na perfuração geotérmica, eles emulam a britagem de rolos cônicos enquanto mantêm o cisalhamento estilo PDC, aumentando o ROP em ambientes de alto WOB.

Compensações : Fresas mais finas, embora menos resistentes a impactos, minimizam as tensões residuais e são ideais para perfuração em estado estacionário em formações uniformes.

Perfuração de Petróleo e Gás : As brocas PDC , que compreendem 75-80% do mercado global de brocas, utilizam cortadores grossos para formações rochosas profundas e duras (por exemplo, reservatórios offshore e de xisto). Variantes mais finas dominam em estratos mais suaves e consistentes.

Geotérmica e Mineração : Os cortadores PDC espessos demonstram desempenho superior em ambientes de alta vibração, como poços geotérmicos, onde a resistência ao impacto é crítica. Na mineração, as fresas de espessura média equilibram velocidade e durabilidade para operações de corte de revestimento.

Usos emergentes : Projetos híbridos (por exemplo, brocas Crush & Shear) combinam cortadores grossos e finos para lidar com litologias complexas, enquanto variantes com revestimento nano melhoram a estabilidade térmica para perfuração ultraprofunda.

O mercado de cortadores PDC (projetado para atingir US$ 1,43 bilhão até 2032) priorizará projetos específicos para aplicações . As principais tendências incluem:

Materiais Avançados : Diamante nanopolicristalino (NPD) e distribuições de grãos de diamante personalizadas para aumentar simultaneamente a resistência ao desgaste e ao impacto.

Integração digital : modelagem orientada por IA de interações entre cortadores e rochas para projetos de brocas otimizados.

Sustentabilidade : Cortadores para perfuração geotérmica e com foco em ESG, reduzindo o consumo de energia por meio de menor MSE.

Conclusão

O debate sobre o cortador PDC grosso versus fino não é sobre superioridade, mas sobre ajuste contextual. À medida que as tecnologias de sinterização e a engenharia de microestruturas evoluem, a indústria avança em direção a soluções híbridas que dissolvem as compensações tradicionais, permitindo uma eficiência sem precedentes nos setores de energia e mineração.

Enviar e-mail para este fornecedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.